Hướng dẫn triển khai: Thiết lập điểm kiểm tra

Để thực hiện Thử nghiệm ATP (Kikkoman A3), cần các bước sau.

- Thiết lập các điểm kiểm tra

- Tạo quy định về cách lấy mẫu

- Thiết lập giới hạn đạt/không đạt: ① Tham chiếu của nhà sản xuất ② Giá trị tham chiếu dựa trên phân vị thứ 80 ③ Tham chiếu của người dùng

Cách thiết lập điểm kiểm tra

Bàn tay

Vui lòng tham khảo trang dưới đây để biết thêm thông tin.

Ngăn ngừa nhiễm khuẩn bằng việc rửa tay đúng cách!|Bộ kit kiểm tra ❘ Công ty Kikkoman Biochemifa

Bề mặt tiếp xúc trực tiếp với sản phẩm thực phẩm

|

|

|

| Thớt | Rây lọc | Dao |

“Ngay cả khi đã nấu chín, nguy cơ nhiễm chéo sẽ tăng nếu dụng cụ sử dụng sau đó bị nhiễm bẩn.

Ngoài ra, thực phẩm sống không thể tiệt trùng bằng nhiệt, vì vậy việc làm sạch là rất quan trọng.”

Những nơi không thể tiệt trùng sau đó

|

|

|

| Bộ phận bơm vào bồn | Bao bì |

“Ngay cả khi sản phẩm đã được xử lý nhiệt và tiệt trùng đúng cách, việc làm sạch không đầy đủ các dụng cụ và thiết bị sử dụng sau đó có thể dẫn đến nhiễm bẩn.”

Khu vực thường xuyên tiếp xúc với tay

|

|

|

| Tay cầm lò nướng | Máy rửa chén | Núm xoay |

“Những khu vực thường xuyên tiếp xúc với tay dễ bị bẩn.

Các trường hợp ngộ độc thực phẩm, norovirus thường xảy ra do tiếp xúc với bề mặt bị nhiễm bẩn.”

Khu vực dễ bị làm sạch không đầy đủ

|

|

|

|

| Lưỡi dao của máy cắt | Băng tải | Máy chiên | Tay cầm / Vòi phun |

Khác

- Khu vực thực hiện kiểm tra vi sinh

- Thiết bị/dụng cụ sản xuất thực phẩm và các bộ phận cần tháo rời để làm sạch

- Vị trí có sự biến động về giá trị đo

- Chương trình điều kiện vận hành (OPRP)

- Chương trình điều kiện tiên quyết (PRP)

Hướng dẫn triển khai: Cách lấy mẫu

Trước khi lấy mẫu, cần thiết lập điểm kiểm tra, phương pháp và quy định để đảm bảo kết quả thống nhất. Bất kỳ thay đổi nào trong khu vực có thể ảnh hưởng đến kết quả kiểm tra. Vui lòng sử dụng LuciPac A3 đúng cách để có kết quả chính xác.

Ví dụ về phương pháp lau mẫu

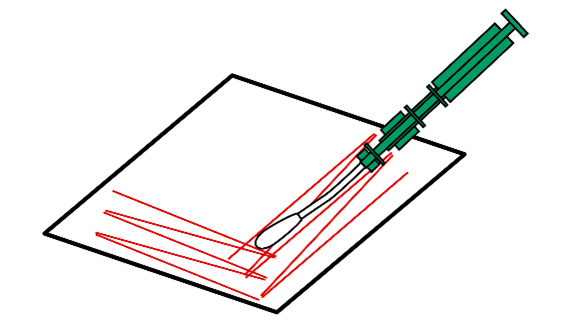

Lau một khu vực lấy mẫu 10cm x 10cm theo chiều dài và chiều rộng 10 lần, không để khoảng trống.

Hướng dẫn nhanh Thử nghiệm ATP (Kikkoman A3) với Lumitester Smart

Phương pháp lau mẫu

| Khu vực lấy mẫu | Ví dụ về phương pháp lau mẫu |

|---|---|

| Thớt | Lau phần trung tâm của thớt trong khu vực hình vuông 10 cm theo chiều dọc và ngang 10 lần |

| Rây lọc, tô | Lau phần trung tâm của rây lọc và tô trong khu vực hình vuông 10 cm theo chiều dọc |

| và ngang 10 lần. Lau quanh chu vi bên trong của phần trên. | |

| Khu vực nấu ăn | Lau khu vực trung tâm hình vuông 10 cm theo chiều dọc và ngang 10 lần |

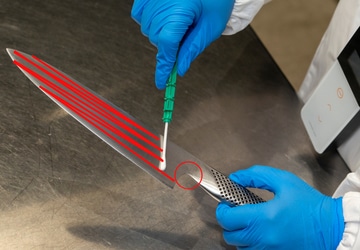

| Dao | Lau hoàn toàn cả hai mặt của lưỡi dao |

| Nồi | Lau khu vực trung tâm phía dưới hình vuông 10 cm theo chiều dọc và ngang 10 lần. Lau quanh chu vi bên trong của phần trên. |

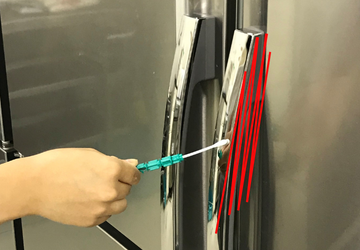

| Tủ lạnh (tay cầm) | Lau toàn bộ tay cầm. |

| Tủ lạnh (kệ bên trong) | Lau khu vực trung tâm của kệ hình vuông 10 cm theo chiều dọc và ngang 10 lần. |

| Bồn rửa | Lau các góc của bồn rửa. |

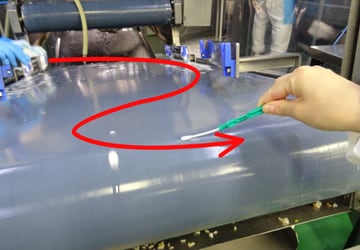

| Bề mặt băng tải (nhựa) | Lau băng tải khi đang di chuyển và di chuyển que lau theo hình zích zắc dọc theo chiều rộng của băng tải. |

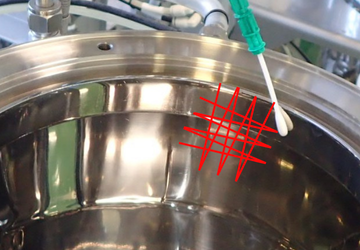

| Nồi trộn (SUS) | Lau khu vực trung tâm phía dưới hình vuông 10 cm và mép trên bên trong. |

| Van | Lau đều bên trong đĩa, tấm, v.v. |

| Lưỡi dao máy cắt | Lau cả hai mặt của lưỡi dao máy cắt trong khu vực hình vuông 10 cm theo chiều dọc và ngang 10 lần. |

| Vòi chiết | Lau xung quanh vòi của máy chiết. |

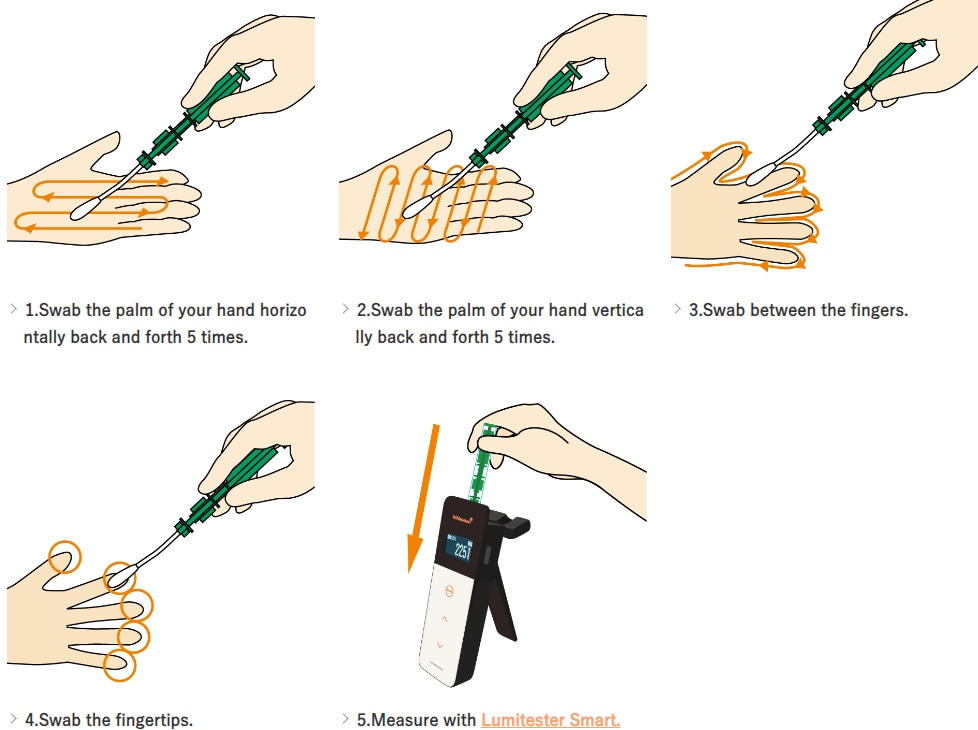

| Bàn tay | Lau toàn bộ lòng bàn tay theo chiều dọc và ngang từ 5 đến 10 lần. Lau giữa các ngón tay và đầu ngón tay. |

|

|

|

|

|

| (Dao) | (Thớt) | (Băng tải) | (Lưỡi dao máy cắt) | (Tủ lạnh (tay cầm)) |

| Nếu khó lấy mẫu 10cm x 10cm, khu vực lau mẫu nên là 100cm2.Lau đều cả hai mặt. Tay cầm và mép là nơi dễ tích tụ chất bẩn. |

Lau phần trung tâm của thớt trong khu vực hình vuông 10 cm theo chiều dọc và ngang 10 lần. | Lau băng tải khi đang di chuyển và di chuyển que lau theo hình zích zắc dọc theo chiều rộng của băng tải. | Lau cả hai mặt của lưỡi dao máy cắt trong khu vực hình vuông 10 cm theo chiều dọc và ngang 10 lần. | Lau toàn bộ tay cầm. |

(Bàn tay)

Lau toàn bộ lòng bàn tay theo chiều dọc và ngang từ 5 đến 10 lần. Lau giữa các ngón tay và đầu ngón tay.

Thiết lập giới hạn đạt/không đạt: Khuyến nghị của nhà sản xuất

Chúng tôi khuyến nghị thiết lập giới hạn đạt/không đạt dựa trên khuyến nghị của nhà sản xuất. Tùy thuộc vào bề mặt, vật liệu có thể ít giảm giá trị đo sau khi làm sạch hoặc rửa, và các thành phần được xử lý tại các địa điểm sản xuất thực phẩm khác nhau có thể khác nhau.

Vui lòng tham khảo liên kết để biết các phương pháp thay thế.

Khuyến nghị của nhà sản xuất

- 200 RLU hoặc thấp hơn:

Bề mặt nhẵn/ tiếp xúc trực tiếp/ dễ làm sạch (ví dụ: thép không gỉ, kính) - 500 RLU hoặc thấp hơn:

Bề mặt không nhẵn/ tiếp xúc gián tiếp/ khó làm sạch (ví dụ: sản phẩm nhựa) - 2.000 RLU hoặc thấp hơn:

Bàn tay

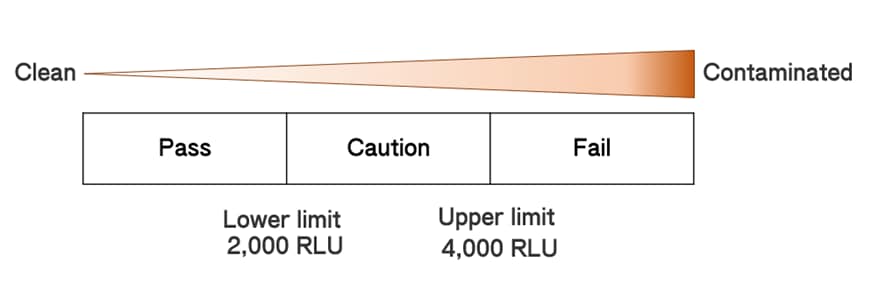

Giới hạn đạt/không đạt khuyến nghị cho việc rửa tay: 2.000 RLU

Giới hạn trên được đặt gấp đôi giới hạn dưới, và 2.001~4.000 RLU sẽ là “cảnh báo”.

*Giới hạn trên được đặt bằng hai lần giới hạn dưới.

*Các kết quả nằm giữa giới hạn trên và giới hạn dưới cần được kiểm tra kỹ. Nếu kết quả vượt quá giới hạn trên, nên làm sạch lại.

Giá trị tham chiếu khuyến nghị theo lĩnh vực áp dụng

Nơi sản xuất thực phẩm

| Mục đích kiểm tra | Điểm kiểm tra | Giới hạn dưới | Giới hạn trên | |

|---|---|---|---|---|

| Đạt (≦) | Cảnh báo | Không đạt (>) | ||

| Kiểm tra vệ sinh trước khi làm việc trong đào tạo vệ sinh | Bàn tay | 2,000 | 2,001~4,000 | 4,000 |

| Quản lý vệ sinh dây chuyền sản xuất và dụng cụ nấu ăn, v.v. | Băng tải (nhựa) | 500 | 501~1,000 | 1,000 |

| Lò trộn (thép không gỉ) | 200 | 201~400 | 400 | |

| Máy cắt | 200 | 201~400 | 400 | |

| Bộ phận bơm vào bồn | 200 | 201~400 | 400 | |

| Van | 200 | 201~400 | 400 | |

| Nút điều khiển | 500 | 501~1,000 | 1,000 | |

| Thớt | 500 | 501~1,000 | 1,000 | |

| Dao | 200 | 201~400 | 400 | |

| Bàn nấu ăn | 200 | 201~400 | 400 | |

| Rây lọc/tô/khay | 200 | 201~400 | 400 | |

| Nồi | 200 | 201~400 | 400 | |

| Tủ lạnh (tay cầm) | 200 | 201~400 | 400 | |

| Tủ lạnh (kệ bên trong) | 500 | 501~1,000 | 1,000 | |

| Bồn rửa | 200 | 201~400 | 400 |

Dịch vụ ăn uống/ Nhà ăn/ Căng tin

| Mục đích kiểm tra | Điểm kiểm tra | Giới hạn dưới | Giới hạn trên | |

|---|---|---|---|---|

| Đạt (≦) | Cảnh báo | Không đạt (>) | ||

| Kiểm tra vệ sinh trước khi làm việc trong đào tạo vệ sinh | Bàn tay | 2,000 | 2,001~4,000 | 4,000 |

| Quản lý vệ sinh dây chuyền sản xuất và dụng cụ nấu ăn, v.v. | Thớt | 500 | 501~1,000 | 1,000 |

| Dao | 200 | 201~400 | 400 | |

| Bàn nấu ăn | 200 | 201~400 | 400 | |

| Rây lọc/tô/khay | 200 | 201~400 | 400 | |

| Nồi | 200 | 201~400 | 400 | |

| Tủ lạnh (tay cầm) | 200 | 201~400 | 400 | |

| Tủ lạnh (kệ bên trong) | 500 | 501~1,000 | 1,000 | |

| Bồn rửa | 200 | 201~400 | 400 | |

| Chén đĩa | 200 | 201~400 | 400 | |

| Hộp cơm/ hộp đựng | 200 | 201~400 | 400 |

Vệ sinh/ Dọn dẹp/ Trường học K-12

Tiêu chuẩn ISSA Clean cung cấp phương pháp có cấu trúc cho trường học và cơ sở để đánh giá hiệu quả phương pháp làm sạch bằng cách sử dụng thiết bị đo ATP kết hợp với kiểm tra truyền thống.

Tiêu chuẩn ISSA Clean |Bộ kit kiểm tra ❘ Công ty Kikkoman Biochemifa

| Mục đích kiểm tra | Điểm kiểm tra | Giới hạn dưới | Giới hạn trên | |

|---|---|---|---|---|

| Đạt (≦) | Cảnh báo | Không đạt (>) | ||

| Kiểm tra vệ sinh trước khi làm việc trong đào tạo vệ sinh | Bàn tay | 2,000 | 2,001~4,000 | 4,000 |

| Giám sát vệ sinh bề mặt môi trường | Bàn làm việc và các bề mặt tương tự như bàn công tác | 2,000 | 2,001~4,000 | 4,00 |

| Bàn ăn hoặc bàn phòng nghỉ | 2,000 | 2,001~4,000 | 4,000 | |

| Vách ngăn và cửa phòng vệ sinh | 2,000 | 2,001~4,000 | 4,000 | |

| Thiết bị bồn rửa và khu vực xung quanh | 2,000 | 2,001~4,000 | 4,000 | |

| Sàn nhà | 2,000 | 2,001~4,000 | 4,000 | |

| Vòi nước uống | 2,000 | 2,001~4,000 | 4,000 | |

| Núm cửa | 2,000 | 2,001~4,000 | 4,000 | |

| Tay cầm | 2,000 | 2,001~4,000 | 4,000 | |

| Cửa | 2,000 | 2,001~4,000 | 4,000 | |

| Mặt bàn | 2,000 | 2,001~4,000 | 4,000 | |

| Tay vịn | 2,000 | 2,001~4,000 | 4,000 | |

| Công tắc đèn | 2,000 | 2,001~4,000 | 4,000 | |

| Vòi nước | 2,000 | 2,001~4,000 | 4,000 |

Phương pháp xác định tần suất kiểm tra

| Tần suất | Ví dụ về điểm kiểm tra |

| Hàng ngày |

|

| Hàng tuần |

|

| Hàng tháng |

|

| Không định kỳ |

|

Áp dụng phương pháp trên vào tiêu chuẩn vệ sinh thực phẩm, thiết lập tần suất kiểm tra và quản lý, vận hành phù hợp.

Thiết lập giới hạn đạt/không đạt: tỷ lệ đạt 80%

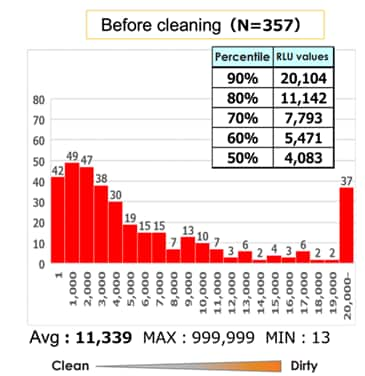

Nếu cần tiêu chuẩn thực tế hơn hoặc có dữ liệu đo tích lũy, bạn có thể thiết lập giới hạn đạt/không đạt phù hợp với điều kiện hiện tại của cơ sở. Dưới đây là ví dụ dữ liệu từ cơ sở Đại học Wisconsin-Madison.

1. Thiết lập điểm kiểm tra

Chọn nhiều điểm kiểm tra và thực hiện Thử nghiệm ATP (Kikkoman A3) cho mẫu lau hoặc nước rửa.

Tổng cộng 10 điểm kiểm tra, 5 điểm từ mỗi CIP và COP được chọn.

Điểm kiểm tra của CIP

Điểm kiểm tra của COP

2. Thu thập dữ liệu

Thu thập trước và sau khi làm sạch. Mỗi điểm kiểm tra nên được kiểm tra 5 lần để xác định phạm vi.

| Số lần kiểm tra (RLU) | |||||

| Điểm kiểm tra | Lần1 | Lần2 | Lần3 | Lần4 | Lần5 |

| 1 | 39 | 22 | 14 | 30 | 20 |

| 2 | 68 | 498 | 35 | 12 | 10 |

| 3 | 9 | 131 | 182 | 14 | 119 |

| 4 | 14 | 13 | 43 | 34 | 39 |

| 5 | 24 | 19 | 23 | 6 | 25 |

| 6 | 18 | 12 | 2 | 3 | 62 |

| 7 | 11 | 7 | 10 | 17 | 19 |

| 8 | 9 | 61 | 20 | 3 | 8 |

| 9 | 12 | 9 | 24 | 8 | 22 |

| 10 | 13 | 11 | 21 | 5 | 12 |

Điểm kiểm tra 1~5 là CIP sau khi làm sạch và điểm kiểm tra 6~10 là bên trong đường ống sau khi tháo rời và làm sạch COP

3. Thiết lập giới hạn đạt

Đối với mỗi điểm kiểm tra, giá trị cao thứ hai từ dữ liệu thu thập được lấy ra (được đánh dấu màu cam). Giá trị này được sử dụng làm giới hạn đạt, đảm bảo khoảng 80% kết quả đạt.

| Số lần kiểm tra (RLU) | |||||

| Điểm kiểm tra | Lần1 | Lần2 | Lần3 | Lần4 | Lần5 |

| 1 | 39 | 22 | 14 | 30 | 20 |

| 2 | 68 | 498 | 35 | 12 | 10 |

| 3 | 9 | 131 | 182 | 14 | 119 |

| 4 | 14 | 13 | 43 | 34 | 39 |

| 5 | 24 | 19 | 23 | 6 | 25 |

| 7 | 11 | 7 | 10 | 17 | 19 |

| 6 | 18 | 12 | 2 | 3 | 62 |

| 8 | 9 | 61 | 20 | 3 | 8 |

| 9 | 12 | 9 | 24 | 8 | 22 |

| 10 | 13 | 11 | 21 | 5 | 12 |

Nếu giá trị được lấy ra không phải là số nguyên, nó sẽ được làm tròn lên để sử dụng thực tế. Hình dưới đây cung cấp ví dụ về giới hạn đạt cho mỗi điểm kiểm tra.

| Điểm kiểm tra | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Giới hạn đạt (RLU) | 30 | 70 | 135 | 40 | 25 | 20 | 20 | 20 | 25 | 15 |

4. Xác nhận tính hợp lệ của giới hạn đạt

Để xác minh giới hạn đạt đã thiết lập có phù hợp hay không, cần thu thập mẫu trước và sau khi làm sạch kỹ. Sau khi thu thập dữ liệu sau làm sạch, đánh giá kết quả, nếu đáp ứng tiêu chí, giới hạn đạt được coi là hợp lệ. Tuy nhiên, nếu tỷ lệ đạt quá cao, hãy xem xét cải thiện thêm và điều chỉnh giới hạn đạt để phù hợp với ngưỡng 80%. Ngoài ra, việc đặt giới hạn quá nghiêm ngặt có thể làm nhân viên nản lòng, vì vậy hãy đảm bảo tiêu chuẩn vừa hiệu quả vừa tạo động lực.

5. Xác nhận lại

Giới hạn đạt phải được xác nhận lại bất cứ khi nào có thay đổi về chất tẩy rửa, điều chỉnh quy trình sản xuất hoặc chuyển sang nhà cung cấp khác. Những yếu tố này có thể ảnh hưởng đến mức độ sạch và hiệu quả tổng thể, do đó cần đánh giá lại và xác nhận rằng giới hạn đạt đã thiết lập vẫn phù hợp và đáng tin cậy trong điều kiện mới.

Thiết lập giới hạn dựa trên các trường hợp thực tế của người dùng

Nghiên cứu điển hình 1: Ngành thực phẩm và đồ uống

Họ đã chuyển từ thử nghiệm ATP thông thường sang Kikkoman A3 để nâng cao quản lý vệ sinh trong nhà máy và căng tin. Giới hạn đạt/không đạt của họ được thiết lập dựa trên các chuẩn ban đầu (1.000 RLU cho nhà máy, 3.000 RLU cho căng tin) và nghiên cứu đã công bố của Kikkoman Biochemifa về thử nghiệm ATP để kiểm soát dị ứng. Giới hạn nghiêm ngặt hơn được áp dụng cho các bề mặt có nguy cơ cao như dao và thớt. Các ngưỡng này được giám sát liên tục và điều chỉnh dựa trên dữ liệu vận hành.

| Ngày 4 tháng 11 năm 2019 (Thứ Hai) | Ngày 11 tháng 11 năm 2019 (Thứ Hai) | Ngày 18 tháng 11 năm 2019 (Thứ Hai) | Ngày 25 tháng 11 năm 2019 (Thứ Hai) | Ngày 9 tháng 12 năm 2019 (Thứ Hai) | Ngày 16 tháng 12 năm 2019 (Thứ Hai) | Ngày 23 tháng 12 năm 2019 (Thứ Hai) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Kiểm tra A3 | TPC | Kiểm tra A3 | TPC | Kiểm tra A3 | TPC | Kiểm tra A3 | TPC | Kiểm tra A3 | TPC | Kiểm tra A3 | TPC | Kiểm tra A3 | TPC | ||||

| Khu vực kiểm tra | Giới hạn <1.000 RLU | Giới hạn <100 | Giới hạn <1.000 RLU | Giới hạn <100 | Giới hạn <1.000 RLU | Kiểm tra lại | Giới hạn <100 | Giới hạn <1.000 RLU | Giới hạn <100 | Giới hạn <1.000 RLU | Kiểm tra lại | Giới hạn <100 | Giới hạn <1.000 RLU | Giới hạn <100 | Giới hạn <1.000 RLU | Kiểm tra lại | Giới hạn <100 |

| C 01: Van bồn dịch vụ | 11 | 0 | 5 | 0 | 10 | - | 0 | 11 | 0 | 1,335 | 6 | 0 | 4 | 0 | 8 | - | 0 |

| C 03: Đầu ra bơm áp suất cao | 10 | 0 | 8 | 0 | 4 | - | 0 | 5 | 0 | 7 | - | 0 | 5 | 0 | 5 | - | 0 |

| C 04: Vỏ bộ lọc | 8 | 0 | 2 | 0 | 18 | - | 0 | 4 | 0 | 5 | - | 0 | 87 | 0 | 4 | - | 0 |

| C 05: Đường dẫn bột | 13 | 0 | 8 | 0 | 139 | - | 0 | 14 | 0 | 30 | - | 0 | 16 | 0 | 13 | - | 0 |

| C 06: Quạt chuyển tải | 805 | 0 | 11 | 0 | 222 | - | 0 | 3 | 0 | 8 | - | 0 | 4 | 0 | 64 | - | 0 |

| C 07: Đường khử ẩm | 7 | 23 | 77 | 0 | 14 | - | 0 | 8 | 0 | 11 | - | 0 | 2 | 0 | 16 | - | 0 |

-

Van bồn dịch vụ

-

Đầu ra bơm áp suất cao

-

Vỏ bộ lọc

-

Đường dẫn bột

-

Quạt chuyển tải

-

Đường khử ẩm

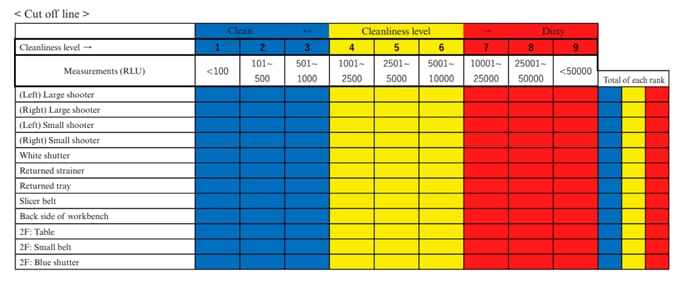

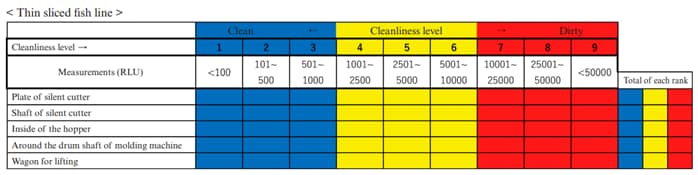

Nghiên cứu điển hình 2: Nhà máy chế biến thủy sản

Giới hạn đạt và không đạt sử dụng hệ thống ba cấp: Đạt (Xanh) cho mức độ sạch chấp nhận được, Không đạt (Đỏ) cho nhiễm bẩn cần làm sạch ngay, và Cảnh báo (Vàng) cho kết quả cần theo dõi. Giới hạn của họ dựa trên giá trị tham chiếu của Kikkoman Biochemifa, nghiên cứu ngành và chuẩn từ các nhà máy khác. Khi giới hạn chính xác chưa rõ, họ ban đầu thiết lập ngưỡng tạm thời nơi khoảng 80% kiểm tra đạt và tinh chỉnh giá trị theo thời gian. Đánh giá dữ liệu kiểm tra hàng tháng cho phép điều chỉnh liên tục để duy trì tiêu chuẩn vệ sinh nghiêm ngặt. Phương pháp thích ứng này đảm bảo phát hiện nhiễm bẩn theo thời gian thực, hành động khắc phục nhanh hơn và cải thiện quản lý vệ sinh tổng thể.

Nghiên cứu điển hình 3: Khách sạn

Giới hạn đạt và không đạt sử dụng phương pháp phân vị thứ 80, với 5.000 RLU là giới hạn đạt, 10.000 RLU là giới hạn không đạt, và các giá trị cần theo dõi. Các giới hạn này được thiết lập thông qua kiểm tra cơ bản tại 50-100 vị trí, phân tích kết quả ATP trước và sau khi làm sạch, và thiết lập chuẩn tạm thời nơi 80% điểm kiểm tra cho thấy mức độ sạch chấp nhận được. Họ liên tục xem xét và điều chỉnh các giới hạn này, nhằm giảm ngưỡng đạt xuống 2.000 RLU phù hợp với tiêu chuẩn vệ sinh của Kikkoman Biochemifa.

Nghiên cứu điển hình 4: Nhà bếp cơ sở phúc lợi

Kiểm tra ATP bắt đầu bằng việc đo nước máy làm cơ sở, sau đó kiểm tra tay, thớt, tay cầm dao, mặt sau tay cầm tủ lạnh và lưỡi máy trộn. Hướng dẫn cung cấp chi tiết về kỹ thuật lau mẫu, bao gồm việc áp dụng đủ lực để làm cong nhẹ que lau. Giới hạn đạt và không đạt tuân theo giá trị khuyến nghị của Kikkoman Biochemifa mà không thay đổi.

| Điểm kiểm tra | Phương pháp & Điều kiện | Giới hạn | Hành động nếu vượt giá trị tiêu chuẩn |

|---|---|---|---|

| ① Nước máy | Xả nước máy qua các vòi được sử dụng thường xuyên | 0–30 RLU | Làm sạch vòi, xả nước và kiểm tra lại. |

| ② Bàn tay | Lau khô tay sau khi rửa bằng dung dịch cồn. ① Lau lòng bàn tay và mu bàn tay theo chiều dọc 5 lần mỗi bên. ② Lau giữa ngón cái và ngón út đến cổ tay. ③ Lau quanh móng tay 3 lần. | ≤1500 RLU | Rửa lại, kiểm tra lại, kiểm tra phương pháp rửa tay và tình trạng tay. |

| ③ Thớt | Lau khu vực đã khử trùng 10 cm2 (sau chế biến) theo chiều dọc 5 lần. | ≤500 RLU | Rửa lại, kiểm tra lại, kiểm tra hư hỏng bề mặt. |

| ④ Tay cầm dao | Lau tay cầm dao đã khử trùng (sau chế biến): ① Lau 3 mặt của tay cầm ② Lau toàn bộ khu vực từ tay cầm đến lưỡi dao. | ≤1000 RLU | Rửa lại, kiểm tra lại, kiểm tra phương pháp làm sạch. |

| ⑤ Tay cầm tủ lạnh | Lau tay cầm tủ lạnh thường xuyên chạm vào: ① Lau toàn bộ tay cầm 5 lần theo chiều dọc ② Lau khu vực gắn kết. | ≤2000 RLU | Rửa lại, kiểm tra lại, kiểm tra phương pháp làm sạch. |

| ⑥ Lưỡi máy trộn | Lau lưỡi máy trộn đã khử trùng (sau chế biến): ① Lau lưỡi 5 lần ② Lau bề mặt lưỡi 5 lần ③ Lau khu vực gắn kết. | ≤500 RLU | Rửa lại, kiểm tra lại, kiểm tra phương pháp làm sạch. |

| Tô (nếu không có máy trộn) | Lau một tô đã rửa kích thước 20–30 cm: ① Lau khu vực 10 cm² 5 lần theo chiều dọc ② Lau bên trong mép tô. | ≤200 RLU | Rửa lại, kiểm tra lại, kiểm tra phương pháp làm sạch và lưu trữ. |

Lưu ý: Đè với lực vừa đủ để que lau hơi cong (~khu vực 10 cm2).

| Surface type | Limits |

| Smooth, easy-to-clean surfaces | ≤200 RLU |

| Uneven, difficult-to-clean surfaces | 500–1000 RLU |

Lưu ý: Áp dụng đủ lực để que lau hơi cong (~khu vực 10 cm2).

Nghiên cứu điển hình 5: Nhà máy bia

Nhà máy bia đặt ra tiêu chuẩn vệ sinh ATP nghiêm ngặt hơn so với khuyến nghị của nhà sản xuất. Trong khi nhà sản xuất thiết bị ATP đề xuất 300 RLU cho thiết bị thực phẩm, nhà máy đặt mục tiêu thấp hơn nhiều, ban đầu là 100 RLU và sau đó duy trì 30 RLU cho hầu hết các khu vực. Bằng cách đặt mục tiêu số cụ thể, họ đã cải thiện đáng kể nhận thức vệ sinh cá nhân của nhân viên.

Nghiên cứu điển hình 6: Thịt và Gia cầm

Để thiết lập biện pháp kiểm soát dị ứng hiệu quả bằng Thử nghiệm ATP, đã thực hiện nghiên cứu xác nhận so sánh mức ATP và hàm lượng protein trên thịt gà, thịt lợn và thịt bò. Kết quả ATP cho thấy tương quan chặt chẽ với mức protein đo bằng phương pháp Bradford. Phát hiện rằng giá trị ATP dưới 500 RLU luôn tương ứng với ít hơn 1 ppm protein thịt còn sót lại—đáp ứng ngưỡng miễn ghi nhãn dị ứng của Nhật Bản. Dựa trên mối tương quan này, giới hạn đạt/không đạt <500 RLU được thiết lập để xác minh hiệu quả làm sạch và giảm thiểu nguy cơ nhiễm chéo dị ứng trong giám sát vệ sinh hàng ngày.

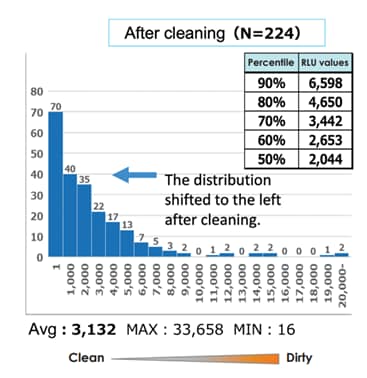

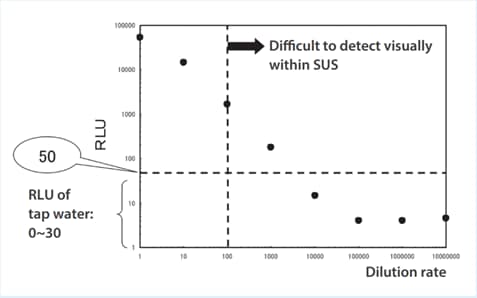

Nghiên cứu điển hình 7: Nhà máy sữa đậu nành

Người ta nói rằng nước máy thường có chỉ số từ 0 đến 30 RLU. Khi sữa đậu nành được pha loãng 10.000 lần, nó cho mức RLU tương tự. Do đó, nhà máy của chúng tôi đã thiết lập ngưỡng quản lý là 50 RLU, nhằm đạt được mức độ sạch này thông qua việc rửa.

Tương tự, chúng tôi đã nghiên cứu mối tương quan giữa nồng độ đồ uống từ sữa đậu nành (hương cà phê mạch nha) và giá trị RLU của nó và tìm thấy kết quả tương tự.

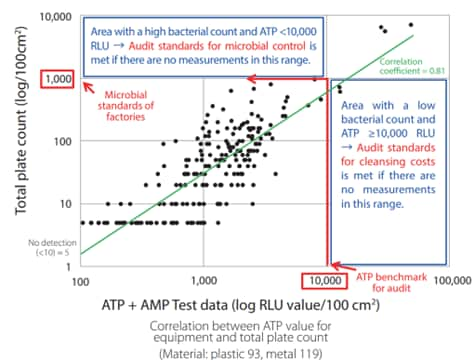

Nghiên cứu điển hình 8: Nhà máy chế biến thịt

Nếu giới hạn đạt/không đạt được đặt ở mức 10.000 RLU, và có trường hợp kết quả thử nghiệm ATP dưới 10.000 RLU nhưng kiểm tra vi sinh vượt tiêu chuẩn nội bộ (1.000 CFU/100 cm²)—nói cách khác, nếu có điểm dữ liệu xuất hiện ở khu vực hộp trên bên trái của hình—điều này cho thấy mẫu “đạt thử nghiệm ATP nhưng không đạt kiểm tra vi sinh.” Điều này có nghĩa là 10.000 RLU không phải là giới hạn đạt/không đạt phù hợp.

Tuy nhiên, dựa trên dữ liệu trong hình, không có mẫu nào cho thấy kết quả thử nghiệm ATP dưới 10.000 RLU trong khi vượt 1.000 CFU/100 cm² trong kiểm tra vi sinh.

Mặt khác, nếu có mẫu mà kết quả thử nghiệm ATP vượt 10.000 RLU nhưng kết quả kiểm tra vi sinh dưới 1.000 CFU/100 cm²—tức là điểm dữ liệu trong khu vực hộp dưới bên phải—điều này cho thấy mẫu “đạt kiểm tra vi sinh nhưng đang bị áp dụng yêu cầu làm sạch quá nghiêm ngặt,” ngụ ý làm sạch quá mức hoặc chi phí làm sạch cao.

Nhìn vào dữ liệu trong hình, chỉ có một vài mẫu rơi vào khu vực này, do đó chúng tôi xác định rằng giới hạn đạt/không đạt 10.000 RLU là chấp nhận được.